プラスチックは、食品包装に最も広く使用されている素材です。世界で生産されるプラスチックの約半分が、食品を保存する袋、トレイ、フィルム、容器などに使われていると、Future Market Insightsは報告しています。世界の食品包装市場は2025年に4,243億4,000万米ドルと推定され、2035年には6,612億米ドルに達すると予測されており、年間約6%の成長が見込まれています。この市場において、プラスチックは依然として主流の素材であり、2025年には食品包装全体の約40%を占めると予想されています。

本記事では、プラスチックが今もなお広く使用されている理由、環境規制の変化に対応するために素材がどのように進化しているか、そして食品包装を選ぶ際にバイヤーが確認すべきポイントについて解説します。

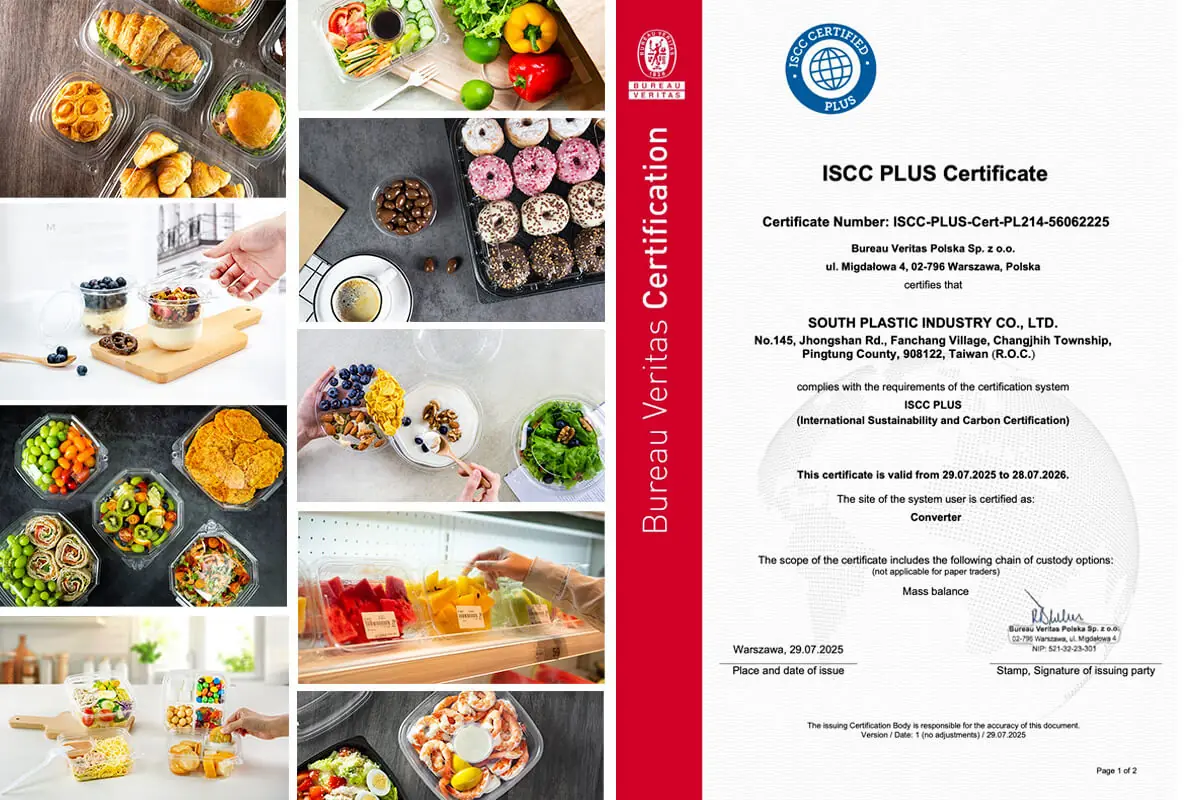

South Plastic(南部化成)は、台湾を拠点とする食品用プラスチック容器メーカーであり、日本の「食品衛生法」に準拠するだけでなく、ISCC PLUS認証やEUの食品接触材規制といった国際基準にも対応した包装資材をアジア各国の顧客に提供しています。リサイクル可能なrPETトレー、いたずら防止リッド、電子レンジ対応のCPET容器など、South Plastic(南部化成)は現地の法規制が未整備な領域においても、性能・安全性・持続可能性のバランスを兼ね備えたパッケージを提案します。

目次

高度な素材特性による運用効率の向上

より強く、より安全に、より軽く

プラスチック製の食品容器を落としても、たいていは跳ね返るだけです。しかしガラス瓶を落とせば、床は大惨事になります。高密度ポリエチレン(HDPE)やポリプロピレン(PP)製の容器は、落下テストにおいてガラスに比べて3〜5倍の衝撃に耐えられ、冷凍庫の低温からスチームテーブルの高温まで幅広い温度にも対応できる堅牢性を持ちます。

材料工学のエンジニアは、これらのプラスチック食品容器を厚い一層ではなく、複数の薄い層で構成する設計にしています。中間層にはエチレンビニルアルコール(EVOH)フィルムが使用されており、酸素透過率が非常に低く、1平方メートルあたり1日で0.1立方センチメートル未満の酸素しか通しません。その結果、食品は色・風味・栄養価を、単層の容器よりも数週間長く保つことができます。

軽量化で輸送効率アップ

プラスチック製の容器は、ガラスや金属製の同等品に比べてはるかに軽量です。同じ容量であれば、1台のトラックでガラス瓶の5倍の数のプラスチックカップを運ぶことができるため、必要なトラックの台数が減ります。運送業者からは、輸送コストが15〜25%削減され、配送時の排出量も20〜35%減少したという報告もあります。

2023年の研究では、「プラスチックを他の素材に置き換えると、輸送時の重量が約3.5倍に増え、エネルギー消費量は2倍以上、CO₂排出量は約3倍になる」と明言されています。

比較データは以下の通りです:

- ガラス容器:プラスチックの約4〜5倍の重量

- 金属缶:プラスチックの約2.5〜3倍の重量

- 輸送コスト削減:15〜25%(軽量化による)

- 輸送時の炭素排出量削減:20〜35%

さらに、2023年のライフサイクル評価(LCA)によれば、プラスチック容器を代替素材に置き換えた場合、包装重量は3.6倍、エネルギー消費は2.2倍、CO₂排出は2.7倍に増加することが示されています。

経済的効果とコストメリット分析

トータルコスト・オブ・オーナーシップ(TCO)

プラスチック食品包装の経済的メリットは、単なる初期購入価格だけにとどまりません。包括的なTCO(トータルコスト・オブ・オーナーシップ)分析には以下が含まれます:

直接コスト:

- 原材料費:ガラス・金属製品に比べて60〜80%低コスト

- 製造効率:生産サイクルが40〜50%高速

- 輸送コスト:運送費20〜30%削減

間接的メリット:

- 優れた保護性能により製品ロスを削減

- 賞味期限の延長により在庫廃棄を低減

- 製造時のエネルギー消費を削減(ガラスに比べて30〜40%)

家庭用としても、多くのポリプロピレン(PP)容器は、残り物の保存やお弁当、作り置き用として安全に繰り返し使用できます。汚れやニオイが付きにくいため、日常的に使いやすい実用的な選択肢となっています。

スケーラビリティと市場浸透性

プラスチック包装業界は非常に高いスケーラビリティを誇り、主要メーカーでは年間生産能力が60,000トンを超えています。この規模により、次のようなメリットが実現します:

- スケールメリット:大量生産により1単位あたりのコストが15〜20%削減

- カスタマイズの柔軟性:1つの生産ラインで100種類以上のデザインに対応可能

- 市場対応の迅速性:カスタム注文にも2〜4週間で対応可能

鮮度保持と賞味期限の延長

プラスチック容器は密閉性に優れており、蓋をしっかり閉じることで酸素や湿気の侵入を防ぎます。そのため、パンはふんわりとしたまま、サラダはシャキッとした食感を保ち、チーズも乾燥しません。さらに、密封構造により液漏れも防げるため、肉汁やソースが他の食品に付着することもありません。空気や湿気の侵入が少ないことで、食品の劣化が遅くなり、安全に食べられる期間が長くなります。

透明な容器は中身を開けずに確認できるため、家庭や店舗で中身を把握しやすく、使い忘れによる廃棄も防げます。鮮度の維持と視認性の向上が、食品ロスの削減にもつながります。

プラスチック食品包装の環境面での利点

リサイクル可能・生分解性の選択肢

現在、多くの食品容器はPET、PP、HDPEといった単一素材で製造されており、既存のリサイクルボックスにそのまま分別して捨てることが可能です。使用後のトレーやカップは洗浄されてフレーク状に粉砕され、新たな容器として再生利用されることで埋立廃棄物を削減できます。

一方で、リサイクルが困難な用途向けには、植物由来のデンプンやPLA(ポリ乳酸)などで作られた生分解性の素材も使用されており、堆肥化可能な代替品として注目されています。

食品ロスの削減

プラスチック容器は、空気や湿気を遮断することで、肉類、乳製品、果物、パンなどの食品の消費可能期間を延ばします。保存期間が長くなることで、家庭での廃棄が減り、店舗での在庫廃棄も少なくなります。廃棄される食品のカーボンフットプリントは、包装自体のフットプリントよりもはるかに大きいため、この削減効果はプラスチック製造による影響を上回るといえます。

安全性と衛生面

密閉性と漏れ防止機能

スナップオン式やヒートシール式のフタは、外気や細菌の侵入を防ぎ、スープやソースが輸送中にこぼれるのを防ぎます。このシンプルなバリアにより、冷蔵庫内や買い物袋、宅配ボックス内での交差汚染リスクを軽減できます。

これらのシールは、輸送中に容器が傾けられたり、積み重ねられたり、揺れたりする可能性がある配送や電子商取引環境において特に価値があります。確実なシールは漏れを防ぎ、ブランドの評判を守ります。

いたずら防止デザイン

現在では、多くの容器に、購入前に開封されたことが一目で分かるよに、ブレークアウェイバンドやシール膜が施されています。このような視覚的なサインにより、消費者の信頼を高めるとともに、小売業者が食品安全基準を満たすのにも役立ちます。

食品グレードの素材

PET、PP、HDPE などで成形された容器は、世界的な食品接触規制に適合しています。冷凍庫、電子レンジ、ホットフィル充填で使用しても、有害な化学物質が食品に移行することはありません。また、表面が滑らかで汚れや臭いが付きにくいため、洗って繰り返し安全に使用できます。

現代の食品物流に欠かせないプラスチック容器

プラスチック食品包装は、現代の食品物流において欠かせない存在です。軽量で耐久性があり、コスト効率にも優れているため、食品の鮮度を保ちつつ廃棄を削減できます。素材技術が進化するなかで、より高い安全性やリサイクル対応にも適応しており、温冷両用の用途においても比類なき柔軟性を発揮しています。

South Plastic(南部化成)は、日本市場向けにOEMおよび自社ブランドの食品容器を提供しており、素材のトレーサビリティ、密閉性、ポジティブリスト準拠を重視しています。透明なデリトレーから、いたずら防止フタ、ISCC PLUS認証製品まで、運用・規制・環境の各ニーズに対応するパッケージを提案します。

サンプル、適合証明書、または製品比較表のご請求は、South Plastic(南部化成)までお気軽にお問い合わせください。